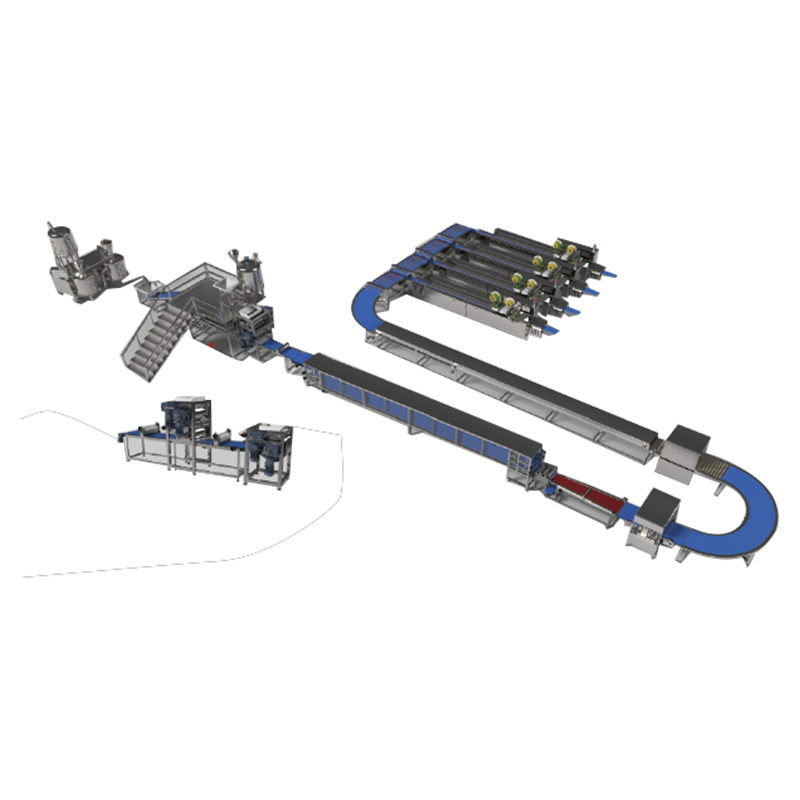

In de wereld van de mondiale zoetwaren zijn er maar weinig merken die de onmiddellijke herkenning en loyaliteit van de consument genieten van deze specifieke noga-, karamel- en pindareep. Voor groothandelaren en kopers vertaalt deze populariteit zich rechtstreeks in voorspelbare verkopen in grote volumes. Deze commerciële betrouwbaarheid is echter fundamenteel afhankelijk van een factor die vaak onopgemerkt blijft door de eindconsument: absolute consistentie. Elke reep moet er hetzelfde uitzien, aanvoelen en wegen als de vorige. Deze onwrikbare uniformiteit is geen kwestie van toeval; het is het directe resultaat van een zorgvuldig ontworpen en gecontroleerde aanpak snickers-productielijn .

De kwestie van consistentie is van het grootste belang voor kopers. Een inconsistent productgewicht kan leiden tot aanzienlijke financiële verliezen in de hele toeleveringsketen, van de fabrikant tot de detailhandelaar. Het kan ook de wettelijke normen voor gewichtsdeclaratie schenden. Daarom is het begrijpen van de verfijning achter de snickers-productielijn is niet slechts een technisch curiosum, maar een cruciaal element van vertrouwen in de toeleveringsketen. Het hele systeem – van het eerste mengen van de ingrediënten tot de uiteindelijke verpakking – is ontworpen als een in elkaar grijpende reeks controles en evenwichten waarbij precisietechniek en procescontrole voorop staan. We zullen deze reis verkennen en de belangrijkste fasen benadrukken waarin consistentie actief wordt afgedwongen en gemeten.

De basis van consistentie: voorbereiding en hantering van ingrediënten

Voordat er een staaf wordt gevormd, begint de fundamentele stap om consistentie te garanderen bij de grondstoffen. De snickers-productielijn begint niet met assemblage, maar met rigoureuze standaardisatie van ingrediënten. De samenstelling en fysieke toestand van de inputs (noga, karamel, pinda's en chocolade) zijn kritische variabelen die moeten worden gecontroleerd om een uniforme output te bereiken.

De nougat, een belangrijk onderdeel van de structuur van de reep, wordt in grote hoeveelheden bereid. Het recept is nauwkeurig, maar dat geldt ook voor het beluchtings- en mengproces. De dichtheid van de noga is een zorgvuldig gecontroleerde parameter. EENls de dichtheid varieert, verandert het volume nougat dat voor een bepaald gewicht wordt gebruikt, wat onmiddellijk de uiteindelijke maat en massa van de staaf beïnvloedt. Op dezelfde manier wordt de karamel gekookt tot een exacte temperatuur en viscositeit. Dit zorgt ervoor dat het consistent vloeit tijdens de afzetting, waardoor een uniforme laag ontstaat die niet ongelijkmatig in de nougatbasis sijpelt. De pinda's worden gesorteerd op grootte en gewicht om een consistente verdeling te garanderen. Het gebruik van een ongecontroleerde mix van kleine en grote stukken zou leiden tot ongelijkmatige vulling, waardoor holtes of dichte clusters ontstaan, wat een directe invloed heeft op het gewicht en de structurele integriteit van de staaf. Deze nauwgezette voorbereiding van alle componenten vormt de basis voor een stabiel en voorspelbaar productieproces en vormt de eerste kritische schakel in de keten van consistentie.

Precisievormen: het hart van de operatie

Zodra de ingrediënten volgens strenge normen zijn bereid, wordt de snickers-productielijn gaat naar de meest kritische fase: het vormen van de kern van de bar. Dit is waar precisietechniek centraal staat om de fundamentele afmetingen en massa van de staaf te definiëren.

Laagafzetting en extrusie

Het proces begint meestal met de nougat. De bereide nougatmassa wordt in een extrusiekop of een rollensysteem gevoerd, waardoor er een doorlopende, perfect gedimensioneerde plaat ontstaat. De dikte, breedte en dichtheid van deze plaat worden continu gecontroleerd. Zelfs kleine afwijkingen in het profiel van de plaat zouden in latere stadia worden verergerd, waardoor deze initiële vormingsoperatie van cruciaal belang was. Na de nougat wordt nauwkeurig een laagje karamel afgezet. Het aanbrengen van karamel is geen eenvoudige giethandeling; het is een gemeten proces. Precisie-deponeerders worden gebruikt, die functioneren als geavanceerde spuiten, waarbij een exact volume karamel op de bewegende nougatbasis wordt afgegeven. Deze volumetrische controle is een directe methode van massacontrole, die ervoor zorgt dat elk reepsegment een identieke hoeveelheid karamel ontvangt. Tenslotte wordt een vooraf afgemeten hoeveelheid pinda’s gelijkmatig over de karamellaag verdeeld. Het gebruik van vibrerende voeders of soortgelijke apparatuur zorgt voor een enkele, consistente laag noten zonder klonters of gaten. Deze gelaagde structuur beweegt zich vervolgens in een koeltunnel om zijn vorm te bepalen, waardoor de precieze afmetingen die in deze fase zijn bereikt, worden verstevigd.

Snijsystemen met meerdere draden

Nadat de gelaagde massa is afgekoeld en uitgehard, wordt deze in afzonderlijke staven gesneden. Dit is een beslissend moment voor consistentie, en de gebruikte technologie is verre van een eenvoudige guillotine. De snickers-productielijn maakt gebruik van een meerdraads snijsysteem . Bij dit proces wordt een reeks dicht bij elkaar geplaatste hoogspanningsdraden door de doorlopende productplaat geleid, waardoor deze in afzonderlijke staven wordt gespleten. De voordelen van dit systeem zijn talrijk. Ten eerste zorgt het voor een zuivere snede met minimale productvervorming of verspilling (een kritische factor voor optimalisatie van de opbrengst ), in tegenstelling tot een mes dat het product kan samendrukken. Ten tweede, en vooral voor de consistentie, zijn de draden op een precieze afstand van elkaar bevestigd. Dit garandeert dat elke uit de plaat gesneden staaf een identieke lengte en breedte heeft. De combinatie van een gecontroleerd plaatprofiel en een snijsysteem met vaste afstand zorgt ervoor dat de kernmassa van elke staaf, vóór het omhullen, vrijwel identiek is. Dit niveau van controle is een hoeksteen voor het bereiken van het uiteindelijke gewichtsdoel.

Het omhul- en afkoelproces: een gecontroleerde omhelzing

De volgende kritische fase is het aanbrengen van de chocoladecoating. Het omhullingsproces is een delicaat evenwicht; het moet de staaf volledig bedekken zonder een overmatige of inconsistente hoeveelheid coating aan te brengen, wat het uiteindelijke gewicht en uiterlijk direct zou beïnvloeden.

Het omhulselgedeelte bestaat uit een gordijn van gesmolten chocolade waar de repen op een transportband doorheen gaan. De sleutel tot consistentie hier is de controle van verschillende variabelen: de viscositeit en temperatuur van de chocolade, de snelheid van de transportband en het ontwerp van het gordijn zelf. De chocolade moet op een bepaalde temperatuur worden gehouden om zijn vloeibaarheid te behouden. Als het te stroperig is, zal het te dik en ongelijkmatig worden bedekt; als het te dun is, biedt het geen adequate dekking. De chocolade tempereren eenheden op de snickers-productielijn zijn verantwoordelijk voor het handhaven van deze exacte staat. Terwijl de tralies onder het gordijn passeren, krijgen ze een primaire laag. Vervolgens bewegen ze zich over een schudtransporteur met gaas, die twee doelen dient: hij zorgt ervoor dat de chocolade gelijkmatig vloeit en de hele reep bedekt, en hij schudt de overtollige coating eraf. Het verwijderen van overtollig vet is een cruciale stap bij het beheersen van het gewicht. De afgeschudde hoeveelheid is relatief consistent, waardoor op elke staaf een uniforme laag achterblijft. Na het omhullen gaan de repen een koeltunnel met meerdere zones binnen. De koelsnelheid wordt zorgvuldig gecontroleerd om ervoor te zorgen dat de chocoladesets de juiste glans, snap en houdbaarheidseigenschappen hebben, waarbij de precieze afmetingen en het tot nu toe bereikte gewicht worden vastgelegd.

Het niet-knipperende oog: in-line controlewegen en kwaliteitscontrole

Zelfs met een perfect afgestemd vormings- en omhullingsproces bestaat de kans op minieme gewichtsafwijkingen. Daarom is het meest directe mechanisme om consistentie in de snickers-productielijn is de uitvoering ervan in-line controlewegers . Dit zijn snelle, geautomatiseerde weegschalen die rechtstreeks in het transportsysteem zijn geïntegreerd.

Wanneer elke individuele reep de koeltunnel verlaat, passeert deze de loadcel van de controleweger. In een fractie van een seconde wordt de massa van de staaf met uiterste nauwkeurigheid gemeten. Dit is de uiteindelijke scheidsrechter voor gewichtsconsistentie. De controleweger is verbonden met het besturingssysteem van de lijn en is geprogrammeerd met zeer strikte aanvaardbare boven- en ondergewichtslimieten. Repen die binnen deze ‘groene zone’ vallen, mogen blijven verpakken. Het systeem is echter ook ontworpen om afwijkingen op te vangen.

- Bars met ondergewicht: Als een staaf als ondergewicht wordt gedetecteerd, wordt deze automatisch van de lijn afgewezen. Dit is een niet-onderhandelbare kwaliteitsnorm. Het toestaan dat een reep met ondergewicht wordt verkocht, zou een schending zijn van de handelsnormen en het consumentenvertrouwen. Als u ze verwijdert, beschermt u ook de onderste regel door naleving te garanderen.

- Overgewicht repen: Hoewel ze vanuit regelgevend oogpunt minder kritisch zijn, worden repen met overgewicht doorgaans ook afgewezen. Een voortdurend overgewichtproces vertegenwoordigt een significante opbrengstverlies , omdat het weggeven van overtollig product de winstmarges over miljoenen eenheden aantast.

De gegevens van de controleweger worden ook samengevoegd en ingevoerd in een Statistische procescontrole (SPC) systeem. Hierdoor kunnen engineers het productieproces realtime monitoren. In plaats van alleen maar te reageren op afgewezen staven, kan het SPC-systeem subtiele trends detecteren (bijvoorbeeld een geleidelijke toename van het gemiddelde staafgewicht), waardoor proactieve aanpassingen aan de deponeerders of extruders mogelijk worden gemaakt voordat het proces buiten de specificaties valt. Hierdoor ontstaat een gesloten systeem van voortdurende verificatie en correctie, waardoor de snickers-productielijn een zelfoptimaliserend systeem voor gewichtsbeheersing.

De volgende tabel vat de belangrijkste controlepunten samen en hun specifieke rol bij het waarborgen van consistentie:

| Productiefase | Controlemechanisme | Primaire functie in consistentie |

| Bereiding van ingrediënten | Dichtheids- en viscositeitscontrole | Zorgt voor uniforme fysieke eigenschappen van grondstoffen voor voorspelbaar gedrag bij het vormen. |

| Vorming en gelaagdheid | Precisie-extrusie en volumetrische afzetting | Definieert de kernmassa en afmetingen van de staaf vóór het omhullen. |

| Snijden | Multi-draadsnijsysteem | Garandeert identieke staaflengte en -breedte met minimale productverspilling. |

| Omhullen | Temper- en schudtransporteurs | Brengt een uniforme coatinglaag aan en verwijdert overtollige chocolade voor gewichtsbeheersing. |

| Laatste inspectie | In-line controlewegen en SPC | Biedt 100% gewichtscontrole en maakt proactieve procesaanpassing mogelijk. |

De rol van sanitaire voorzieningen en onderhoud in operationele consistentie

Een minder voor de hand liggende, maar even kritische factor bij het handhaven van consistentie is het strenge protocol voor sanitaire voorzieningen en preventief onderhoud . A snickers-productielijn is een complex geheel van mechanische, thermische en elektrische systemen. De consistente prestaties van deze systemen zijn een voorwaarde voor een consistent product.

Zelfs de meest nauwkeurige karameldoseerder zal bijvoorbeeld onregelmatig presteren als de spuitmondjes gedeeltelijk verstopt raken met gekristalliseerde suiker. Op dezelfde manier kan aanslag op transportbanden de hoogte van een product veranderen, waardoor het contact van het omhulselgordijn en dus het gewicht van de coating wordt beïnvloed. Daarom gaat grondig en frequent schoonmaken niet alleen over voedselveiligheid; het is een fundamentele vereiste voor processtabiliteit. Preventief onderhoud is de tegenhanger ervan. Slijtage aan mechanische onderdelen, zoals de draden in het snijsysteem, de pompen in de doseermachines of de lagers op transportbanden, kunnen in de loop van de tijd subtiele variaties veroorzaken. Een gepland onderhoudsprogramma, waarbij componenten worden geïnspecteerd, gekalibreerd en vervangen voordat ze defect raken of verslechteren, zorgt ervoor dat het geheel wordt onderhouden snickers-productielijn werkt dag na dag binnen de ontworpen parameters. Deze proactieve aanpak minimaliseert ongeplande downtime en, nog belangrijker, voorkomt de geleidelijke verandering in productspecificaties die kan optreden bij vermoeidheid van apparatuur.

Conclusie: een symfonie van precisietechniek

De consistente grootte en het consistente gewicht van elke staaf is niet het resultaat van een enkele machine of proces, maar het resultaat van een volledig geïntegreerd en gecontroleerd systeem. De snickers-productielijn is een symfonie van precisietechniek, waarbij elke fase minutieus is ontworpen om bij te dragen aan de onwrikbare uniformiteit van het eindproduct. Van de fundamentele controle van de eigenschappen van de ingrediënten tot de volumetrische precisie van het laagjesproces, en van de zuivere definitie van de meerdraadsknipper tot het gereguleerd aanbrengen van de chocoladecoating: elke stap is een gekalibreerde schakel in een keten van consistentie.

De laatste en misschien wel meest definitieve beveiliging is de geautomatiseerde controleweger, die als poortwachter fungeert en ervoor zorgt dat alleen repen die aan de strenge massacriteria voldoen, naar de consument gaan. Deze end-to-end controle, ondersteund door strenge hygiëne- en onderhoudsnormen, biedt de betrouwbaarheid waar groothandels en kopers op vertrouwen. Het garandeert dat elke pallet, elke doos en elke geleverde individuele reep aan dezelfde hoge standaard voldoet, wat nauwkeurige prognoses, stabiele prijzen mogelijk maakt en uiteindelijk de vertrouwensrelatie tussen het merk, de distributeur en de consument versterkt. De snickers-productielijn is daarom een masterclass in uitmuntende productie, waarbij consistentie het belangrijkste en niet-onderhandelbare resultaat is.

Ik denk dat dit het geval is

Ik denk dat dit het geval is English

English